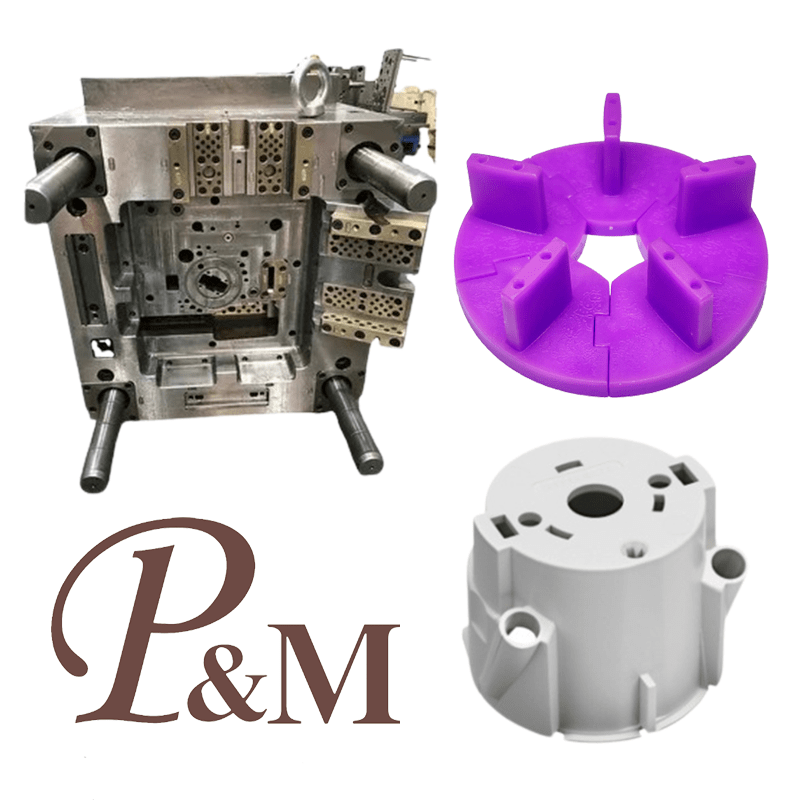

엄격한 공차 성형 솔루션

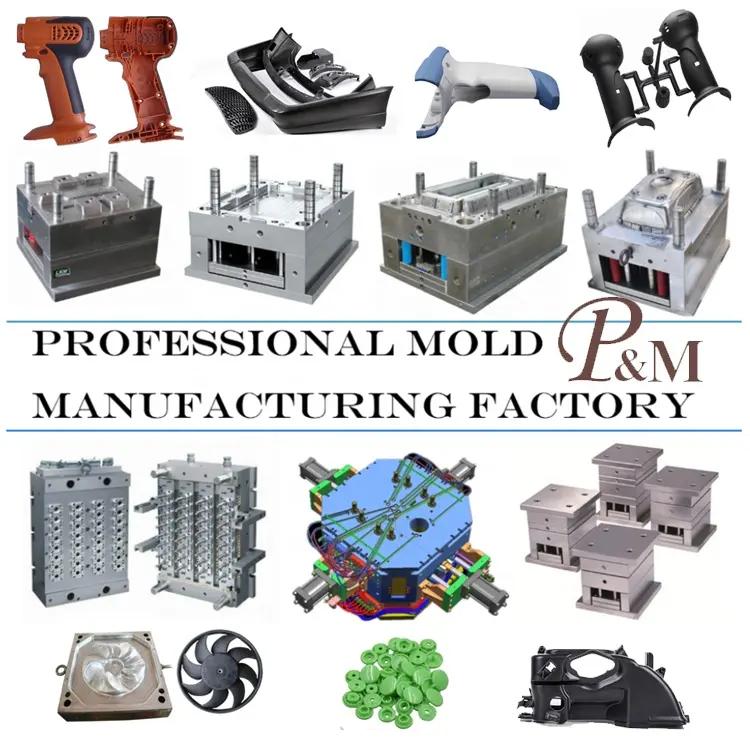

Ningbo (P&M)는 15년 동안 플라스틱 제품에 대한 맞춤형 금형 제작 기술을 보유하고 있습니다. 우리는 ISO 9001 인증서를 보유하고 있습니다. 우리는 전문적인 맞춤형 금형 서비스를 제공하며 전문적인 플라스틱 금형 제조업체입니다. 우리는 제품 원료 선택 및 금형 재료 선택에 대한 충분한 경험을 가지고 있습니다. 우리는 다양한 재료의 특성과 금형 설계의 장단점을 잘 알고 있습니다. 우리는 고객에게 적합한 재료와 전문적인 디자인 조언을 추천해 드립니다.

문의 보내기

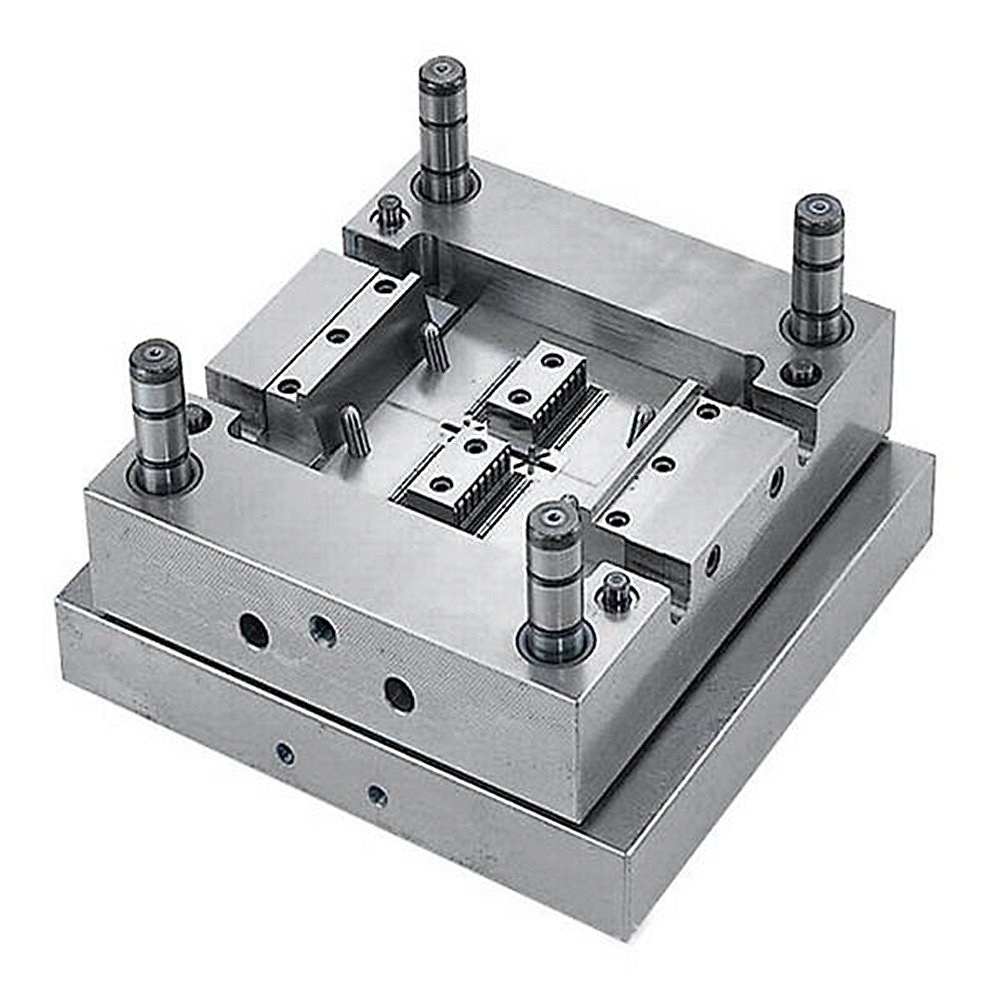

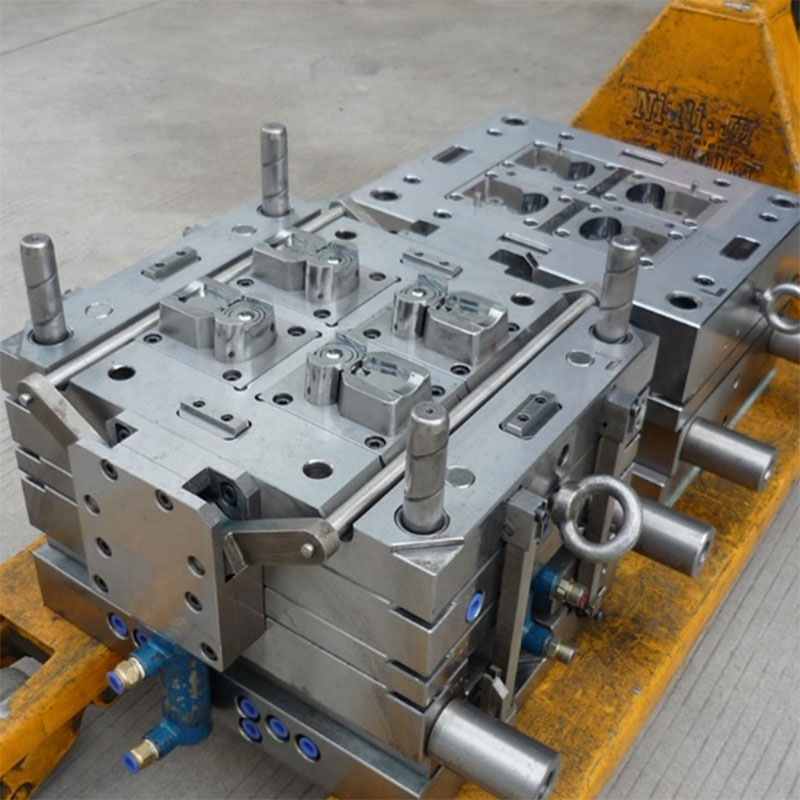

우리는 편차가 허용되지 않는 완전한 엄격한 공차 성형 솔루션을 제공합니다. 우리의 장점은 재료 수축, 냉각 균일성 및 공정 변화를 금형 설계에 통합하는 포괄적인 공차 분석입니다. 고급 기술에는 실시간 공정 제어를 위한 내장형 열 센서가 포함되어 있습니다. 품질 보증은 가장 엄격한 기하학적 사양에 대한 전체 차원 승인을 요구합니다. 당사의 엄격한 공차 성형 솔루션은 탁월한 성능을 갖춘 기능적이고 복잡한 부품의 성공적인 생산을 보장합니다.

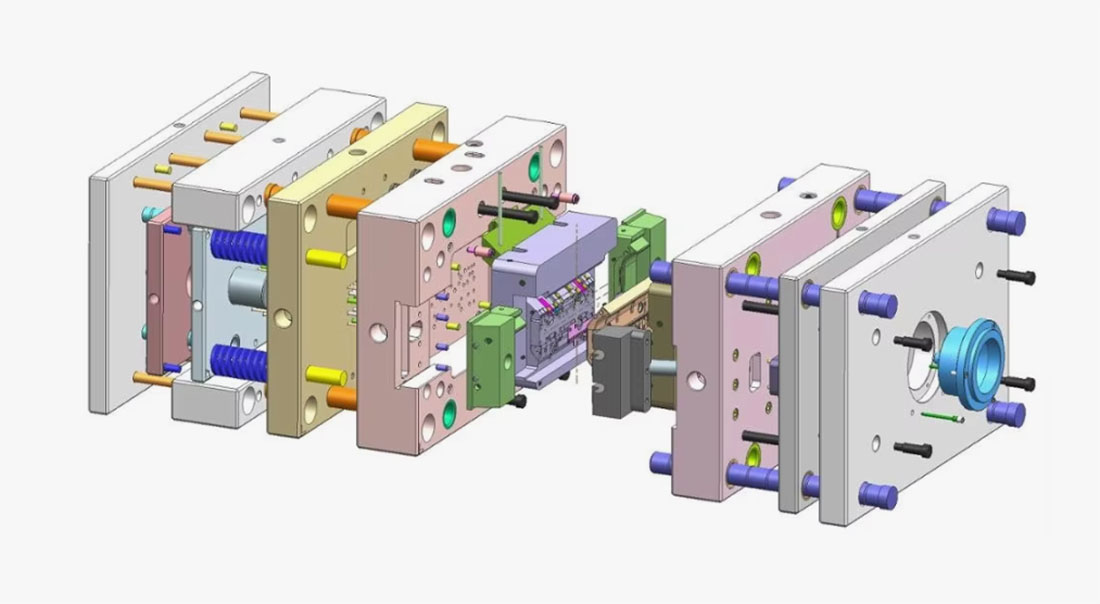

1. 맞춤형 금형 구조: 플라스틱 칼라 요구 사항에 맞게 맞춤화

플라스틱 칼라(예: 기계 샤프트 칼라, 전자 부품 간격 칼라, 파이프 절연 칼라)는 샤프트/파이프에 대한 높은 내부 구멍 정밀도, 축 위치 지정을 위한 구조적 안정성, 보호 또는 밀봉 기능을 요구합니다. 당사의 금형 구조는 다음과 같은 주요 요구 사항을 충족하도록 맞춤화되었습니다.

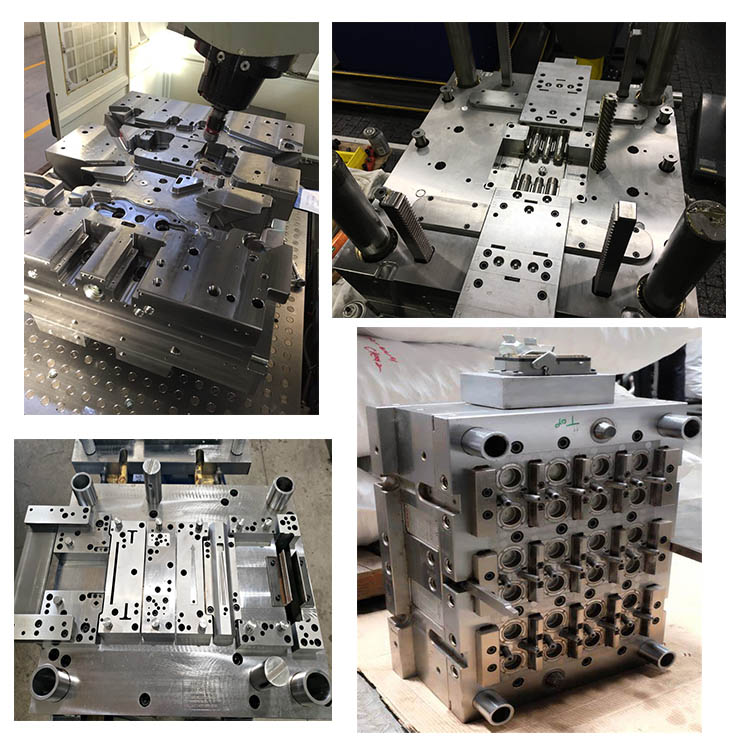

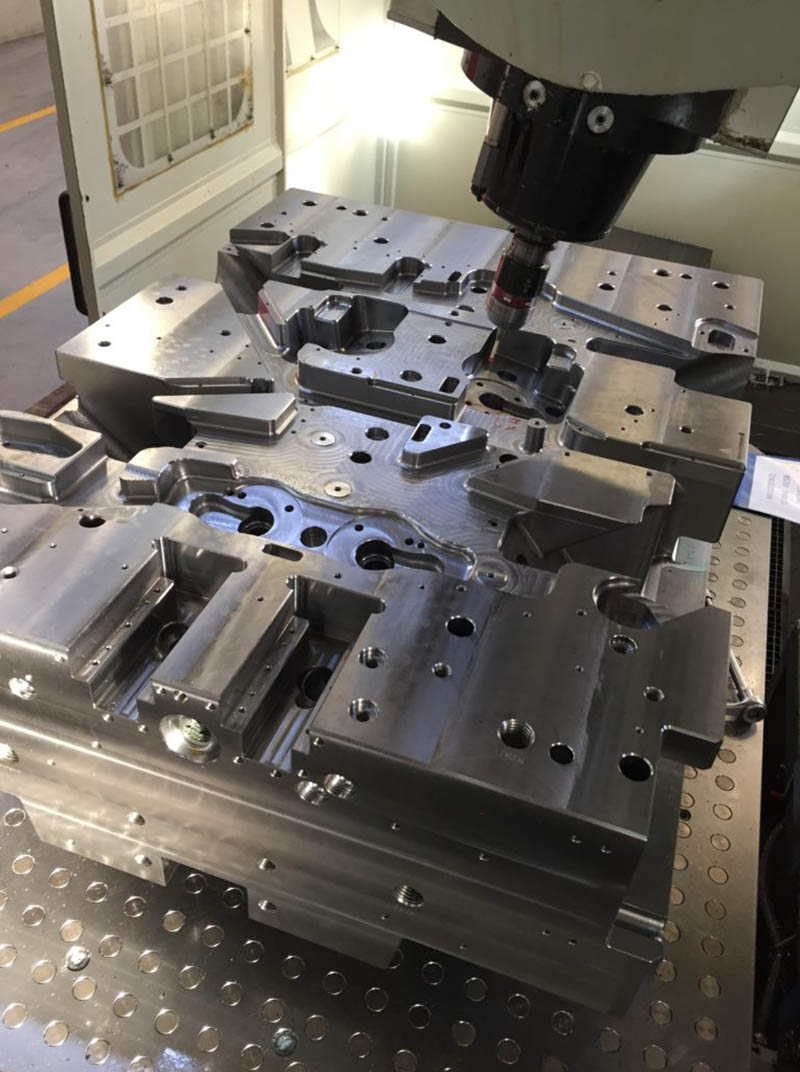

Cavity & Core: Machined via ultra-precision CNC turning/milling (tolerance as tight as ±0.005mm) to replicate critical features:

Inner hole precision (diameter tolerance ±0.008mm, roundness ≤0.005mm) to ensure seamless fit with shafts/pipes (e.g., 5–50mm diameter shafts for machinery)—prevents radial movement or wobbling during use.

샤프트/파이프에 칼라 위치를 고정하기 위한 축 방향 위치 지정 구조(예: 높이 공차가 ±0.01mm인 계단형 숄더, 미끄럼 방지 내부 링) - 칼라 간격 유지(구성 요소 간격 유지) 또는 스톱 칼라(축 변위 방지)에 중요합니다.

Protective/insulating designs (e.g., thickened outer walls 1–3mm for impact protection, hollow structures for heat insulation) to shield underlying components (e.g., electronic sensors, pipe joints) from damage or temperature changes.

Installation-friendly features (e.g., split slots for easy assembly, screw holes with thread tolerance ±0.01mm for locking) to simplify on-site mounting without damaging shafts/pipes.

Gating System: Designed to avoid weakening inner hole precision and structural integrity:

Edge gates (positioned at non-functional outer edges) for small-to-medium collars (e.g., electronic spacing collars)—minimizes weld lines in inner hole areas, which would affect fit accuracy (a major risk for precision mechanical collars).

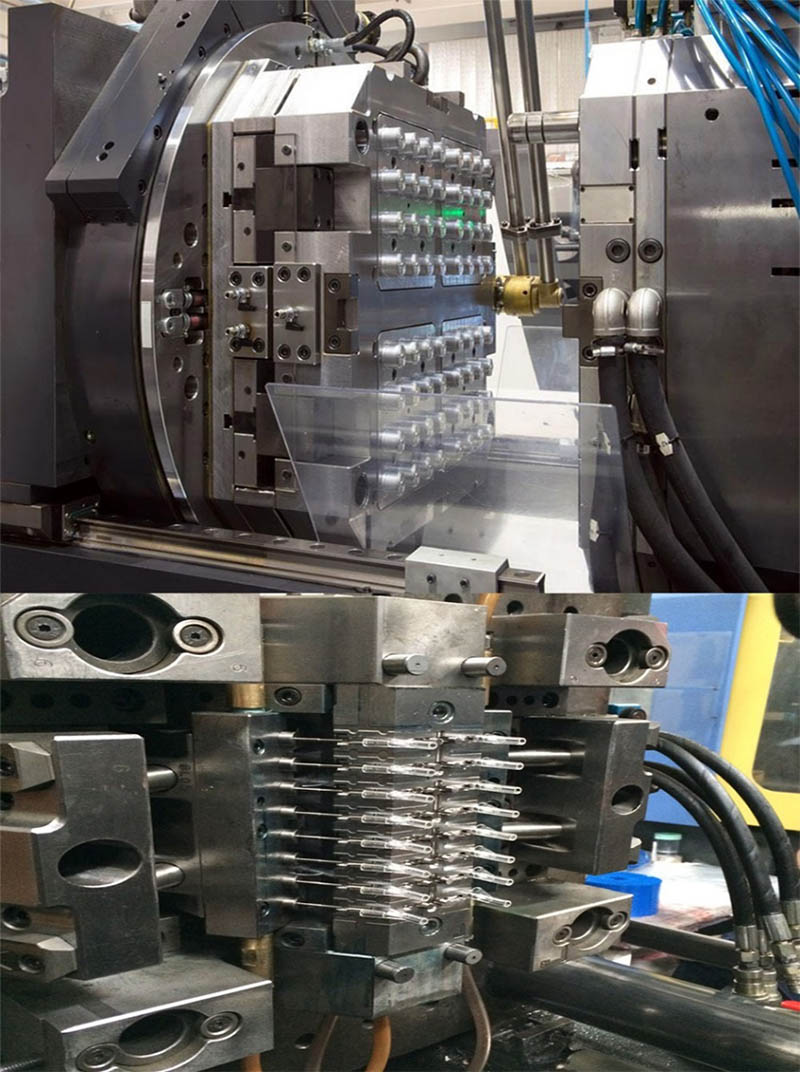

일관된 용융 온도를 유지하기 위한 핫 러너 시스템(대형 또는 다중 캐비티 칼라용, 예: 벌크 파이프 단열 칼라용) - 재료 낭비를 18~25% 줄이고 균일한 벽 두께를 보장합니다(구조적 안정성 및 단열 성능 유지에 중요).

냉각 시스템: 칼라의 원통형/환형 구조에 최적화됨:

Concentric cooling channels (matching collar inner/outer diameters) to ensure even heat dissipation—prevents inner hole deformation (e.g., ovality) that ruins shaft/pipe fit and reduces cycle time by 30–40%.

Targeted cooling for step shoulders or thickened walls—avoids shrinkage that compromises axial positioning accuracy (e.g., shoulder height variation ≤0.01mm for spacing collars).

Ejection System: Calibrated to protect inner hole precision and cylindrical shape:

Ejector rings (for cylindrical collars) to distribute ejection force evenly—prevents inner hole scratching or outer surface deformation, ensuring the collar’s roundness and fit performance.

Stripper plates (for collars with complex step structures) to avoid damaging positioning shoulders—preserves the collar’s axial positioning function.

2. 적합한 플라스틱 재료: 플라스틱 칼라 용도에 적합

Plastic collars face axial/radial stress, environmental exposure (moisture, temperature, chemicals), and component protection demands—we select materials based on fit stability, durability, and use scenarios:

PP(폴리프로필렌): 범용 칼라(예: 경량 파이프 간격 칼라, 가전제품 부품 칼라)에 이상적입니다. 우수한 내화학성(물, 중성 세제에 대한), 적당한 강성(Shore D 60-70) 및 비용 효율성을 제공하며 스트레스가 적은 실내 시나리오(축 하중 ≤50N)에 적합합니다.

ABS(아크릴로니트릴 부타디엔 스티렌): 정밀 전자 칼라(예: 회로 기판 간격 칼라, 커넥터 위치 지정 칼라)에 사용됩니다. 높은 치수 안정성(수축률 1.5~2.5%), 우수한 내충격성(15~20kJ/m²) 및 전자 조립 공정과의 호환성을 자랑하며 작은 샤프트(직경 10mm 이하)에 일관된 내부 구멍 맞춤을 보장하여 실내 전자 장치에 이상적입니다.

PA66 + Glass Fiber (20–30% GF): Perfect for high-stress mechanical collars (e.g., industrial machine shaft collars, automotive drive shaft collars). Reinforced with glass fiber to boost tensile strength (up to 80 MPa) and heat resistance (up to 120°C)—supports axial loads ≤500N and withstands industrial temperatures, suitable for machinery and automotive use.

PVC(폴리염화비닐): 파이프 단열/보호 칼라(예: 배관 파이프 칼라, HVAC 덕트 칼라)에 적합합니다. 우수한 내후성(UV 황변 없음) 및 내화학성(산, 알칼리에 대한)이 특징으로 온도 변화로부터 파이프를 절연하고 부식으로부터 보호하므로 실내/실외 배관 또는 HVAC 시스템에 이상적입니다.

POM (Polyoxymethylene): Suitable for low-friction, precision-fit collars (e.g., sliding mechanical collars, bearing spacing collars). Offers high dimensional accuracy (inner hole tolerance ±0.005mm) and low friction coefficient (0.15–0.3)—ensures smooth shaft sliding (when needed) and long-term fit stability, ideal for mechanical assemblies with moving parts.

3. 사출 성형 공정: 플라스틱 칼라 품질에 최적화됨

Our injection molding process is fine-tuned to meet plastic collars’ fit precision, structural stability, and protective demands, with key advantages:

내부 구멍 맞춤 정밀도:

재료 균일성을 향상시키기 위해 최적화된 사출 매개변수(온도 180~260°C, 압력 60~100MPa) - 내부 구멍 벽에 내부 공극이 없어 각 칼라의 내부 직경이 엄격한 공차(편차 ≤0.008mm)를 충족하고 샤프트/파이프 바인딩 또는 헐거움을 방지합니다.

Post-molding inner hole gauging (via precision plug gauges) to verify fit—defect rate for precision collars kept below 0.2%, critical for machinery or automotive applications where fit accuracy affects safety.

구조적 및 보호적 성능:

Axial load testing (for mechanical stop collars) to confirm they withstand 1.5× rated load without deformation—prevents collar failure and component displacement during operation.

Insulation/chemical resistance testing (for pipe collars) to ensure compliance with industry standards (e.g., ASTM D2240 for hardness, ISO 10366 for chemical resistance)—guarantees long-term protection of underlying components.

효율적인 생산:

Multi-cavity molds (32–64 cavities for small collars, e.g., electronic spacing collars) maximize output—daily production reaches 80,000–120,000 components, meeting high-volume demands for automotive or electronics industries.

Automated sorting and inner hole inspection—reduces labor costs and ensures only collars with qualified fit precision enter the next process.

비용 최적화:

Hot runner systems reduce material waste—especially for high-cost materials like PA66+GF or POM, cutting per-unit cost by 12–18% for large orders (100,000+ collars).

Integrated molding of step shoulders, screw holes, or split slots—eliminates post-processing (e.g., secondary drilling or slotting), reducing production time and costs.

4. 당사의 서비스: 금형을 넘어 플라스틱 칼라 및 조립

우리는 단지 금형이 아닌 플라스틱 칼라 생산을 위한 엔드투엔드 솔루션을 제공합니다.

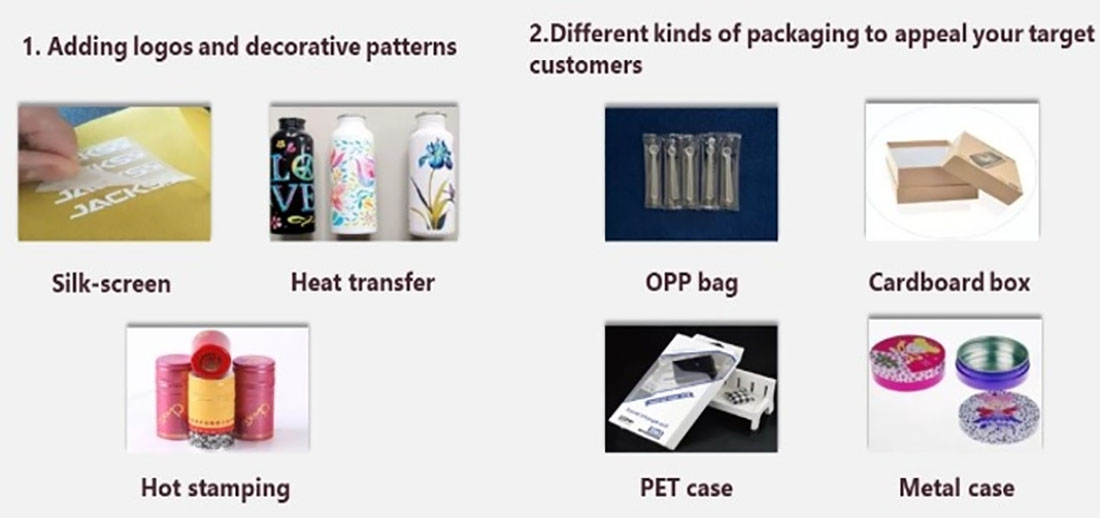

플라스틱 칼라 제조: 다양한 크기(내경 3~50mm, 외경 8~80mm, 높이 2~20mm), 디자인(솔리드, 분할, 계단형) 및 사양(샤프트/파이프 치수에 맞게 맞춤)으로 맞춤형 칼라를 생산합니다. 맞춤형 색상(RAL/Pantone 코드) 및 표면 처리(산업 칼라용 부식 방지 코팅, 전자 칼라용 정전기 방지 코팅)를 지원합니다.

부가가치 조립: 칼라 하위 조립품을 위한 선택적 조립 서비스(예: 고무 O-링 부착(파이프 칼라 밀봉용), 잠금 나사로 칼라 세트 조립(기계적 샤프트 칼라용) 또는 발포 단열재 통합(파이프 온도 보호용)) 즉시 설치 가능한 하위 어셈블리를 제공하여 생산 시간을 절약합니다.

맞춤형 설계 지원: 3D 금형 설계 및 신속한 프로토타입 제작(사출 성형 또는 CNC 가공을 통해)을 제공합니다. 내부 구멍 맞춤, 축방향 하중 저항 및 설치 편의성을 테스트할 수 있도록 2~3일 안에 30~50개의 프로토타입 칼라를 생산할 수 있습니다. 대량 생산 전에 금형 설계를 최적화합니다.구성 요소). 유리 섬유로 강화하여 인장 강도(최대 60MPa)를 높이고 수축률(1.0~1.5%)을 줄입니다. 치수 정밀도가 요구되는 내하중 ABS 부품에 적합합니다.

고광택 ABS: 미적 부품(예: 화장품 포장, 오디오 장치 패널)에 적합합니다. 광택 있는 표면 마감 처리(후처리 필요 없음) - 고광택을 유지하는 ABS의 능력을 활용하여 외관이 중요한 소비재에 이상적입니다.

3. ABS 사출 성형 공정: 성능 최적화

Our injection process is fine-tuned to maximize ABS’s properties, with key advantages:

정밀도 및 일관성:

Melt temperature control (220–260°C) to ensure ABS flows evenly—avoids cold slugs or burn marks.

Injection pressure (70–100 MPa) calibrated for ABS’s viscosity—ensures full cavity filling without excessive stress (which can cause part warping).

Dimensional tolerance control (±0.03mm for small parts) via servo-driven machines—critical for ABS components requiring tight fits (e.g., electronic connectors).

표면 품질:

Mold cavity polishing (Ra ≤0.2μm for high-gloss parts) to eliminate defects—ABS’s excellent surface reproduction ensures no visible blemishes.

Weld line reduction (via gate placement and melt temperature optimization)—improves strength and appearance of ABS parts with complex geometries.

능률:

Cycle time optimization (20–40 seconds per part) via targeted cooling—balances production speed with ABS’s cooling requirements.

Multi-cavity molds (8–32 cavities for small parts, e.g., buttons) to boost output—ABS’s good flow supports uniform filling across multiple cavities, with daily production up to 50,000 parts for standard designs.

비용 효율성:

Hot runner systems reduce material waste (15–20%)—minimizes scrap from cold runners, lowering per-unit costs for high-volume ABS parts.

Integrated molding of features (e.g., ribs, bosses) eliminates post-processing—cuts labor costs and ensures consistent quality.

4. 당사의 서비스: 금형 그 이상 - ABS 부품 및 조립

우리는 귀하의 요구에 맞는 ABS 생산을 위한 엔드투엔드 솔루션을 제공합니다.

ABS 부품 제조: 크기(5×5mm ~ 500×300mm), 모양(복잡한 형상, 최소 0.8mm의 얇은 벽) 및 마감재(광택, 무광택, 질감)로 맞춤형 ABS 부품을 생산합니다. 색상 매칭(RAL/Pantone 코드) 및 후처리(도장, 도금, 인쇄)를 지원하여 ABS의 미적 매력을 향상시킵니다.

부가 가치 조립: 금속 인서트 부착(강도 향상), ABS 부품을 접착제로 접착 또는 비 ABS 구성 요소(예: 고무 개스킷, 전자 모듈) 통합과 같은 ABS 하위 조립을 위한 선택적 조립 서비스입니다. 즉시 통합 가능한 하위 어셈블리를 제공하여 생산 시간을 절약합니다.

맞춤형 설계 지원: 3D 금형 설계 및 ABS 프로토타입 제작(CNC 가공 또는 사출 성형을 통해)을 제공합니다. 우리는 ABS의 성능(충격 저항성, 적합성)을 테스트하고 대량 생산 전에 금형 설계를 최적화하기 위해 3~5일 안에 10~50개의 프로토타입 부품을 생산합니다.

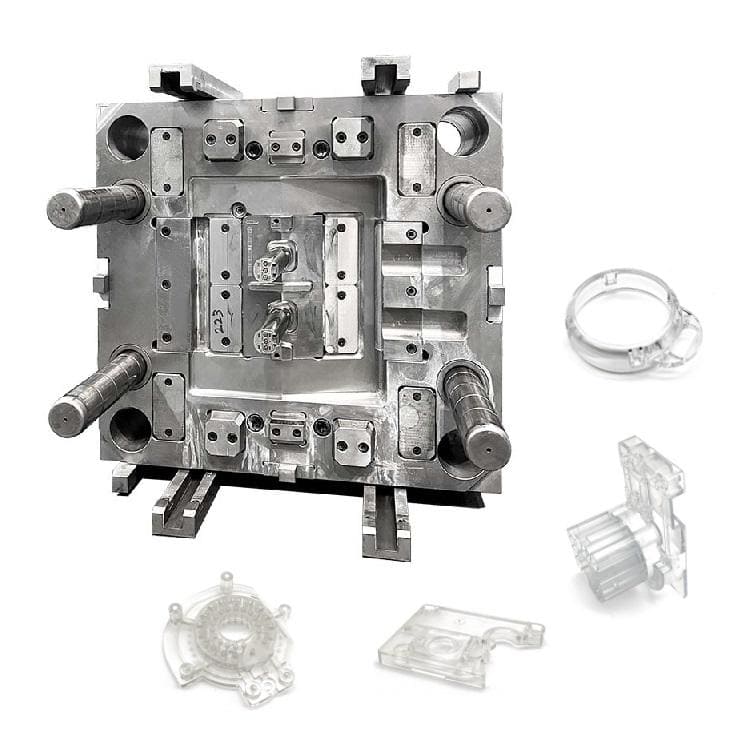

We are plastic mold maker and can provide custom mold service, we can make injection molds, blow molds, rotational molds and die-casting molds.

맞춤형 사출 금형의 경우 전문적인 맞춤형 사출 성형 서비스를 제공할 수 있습니다. 일반적으로 플라스틱 사출 금형 제조 성형은 사출 성형 기술을 사용하여 제조됩니다. 사출 금형용 금형 재료는 P20, 718, S136, H13 등 중에서 선택할 수 있습니다. 금형 재료는 금형 수명과 제품 재료 요구 사항을 반영합니다.

For parts that require blow molding production, we can also provide professional custom blow molding services.

|

제품명 |

플라스틱 칼라용 금형

|

|

제공해주세요 |

2D, 3D, 샘플 또는 크기 다각도 사진 |

|

금형 시간 |

20-35일 |

|

제품 시간 |

7~15일 |

|

금형 정밀도 |

+/-0.01mm |

|

금형 수명 |

50-1억 탄 |

|

생산 공정 |

감사 도면 - 금형 흐름 분석 - 설계 검증 - 맞춤형 재료 - 금형 가공 - 코어 가공 - 전극 가공 - 러너 시스템 가공 - 부품 가공 및 조달 - 가공 승인 - 캐비티 표면처리 공정 - 복합모드 다이 - 전체 금형 표면 코팅 - 마운팅 플레이트 - 금형 샘플 - 샘플 테스트 - 발송 샘플 |

|

금형 캐비티 |

하나의 캐비티, 다중 캐비티 또는 동일 다양한 제품을 함께 만들어 보세요 |

|

금형 재료 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

러너 시스템 |

핫 러너와 콜드 러너 |

|

기본 재료 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

마치다 |

단어를 움푹 패인 거울 마무리, 무광택 표면, 줄무늬 |

|

기준 |

HASCO, DME 또는 종속 |

|

주요기술 |

Milling, grinding, CNC, EDM, wire cutting, carving, EDM, lathes, surface Finish, etc. |

|

소프트웨어 |

CAD,PRO-E,UG 설계 시간: 1-3일 (정상적인 상황) |

|

제품 소재 |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HIPS,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

품질 시스템 |

ISO9001:2008 |

|

시간을 정하다 |

20일 |

|

장비 |

CNC,EDM,Cutting off Machine,plastic machinery,etc plastic suitcase mould zhe jiang |

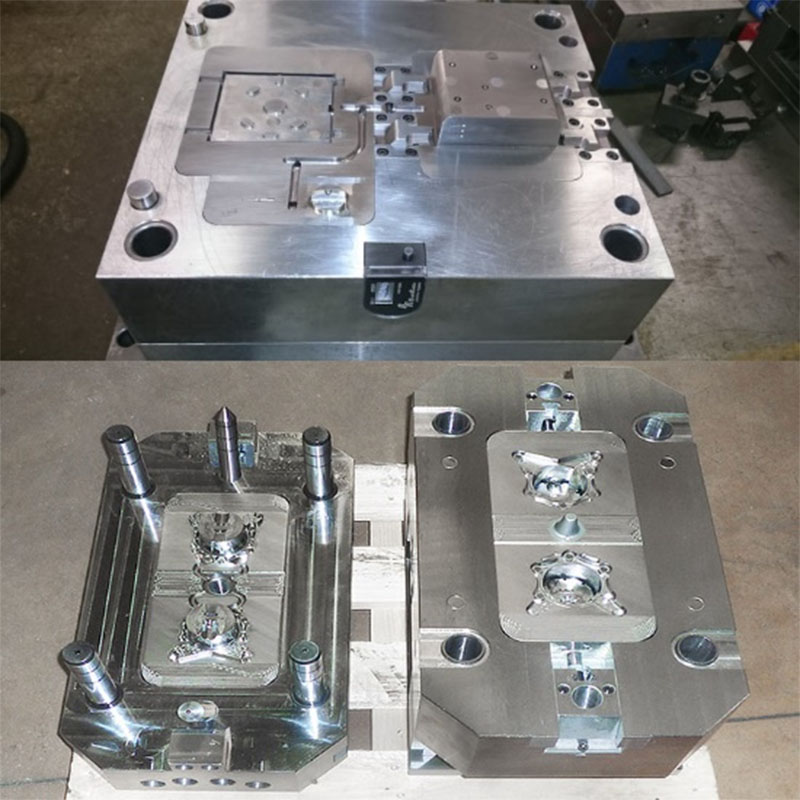

플라스틱 사출 금형 제작 사출 금형 제작

1. 우리는 샘플/도면 및 귀하의 요구 사항에 따라 제품 디자인을 전달합니다.

2.After the product design is confirmed, we carry out the mold design, we provide all kinds of injection molds, blow molds, silicone molds, die-casting molds services.

3. 재료 조달, 철강 절단 및 금형 기본 도구.

4.금형 조립

5. 금형 검사, 금형 처리 추적 및 제어.

6. We will inform you the date of mold trial and send you the sample inspection report and injection parameters together with the sample.

7. 귀하의 지시 및 선적 확인.

8. 포장하기 전에 금형을 준비하십시오.

플라스틱 사출 금형 제조 성형 사양

1. Professional manufacturer, design, production injection mould and stamping mould quality control

2. 풍부한 수출 경험 플라스틱 사출 금형 및 스탬핑 금형

3. 디자인 금형의 합리적인 가격

4. 공동: 단일 또는 귀하의 요구 사항에 따라 공동

5. 처리: S45C Pretreat>25Hrc 및 질화

6. Mould Steel: Cavity ,Core and slide: P20 ,2738,2136 available Moldbase :LKM available

7. 표준: DEM, 허스키, 사용 가능

8. 핫 러너: 귀하의 요구에 따라

9. 수명: >300,000회

10. 패키지 : 합판 케이스, 녹슬지 않는 페인트

금형 설계 :

귀하가 당사에 제공해야 하는 정보

1. 도면, 2D 도면, 3D 도면(STEP 형식 권장)이 있는 경우.

2. If there are no drawings, you need to provide specific length, width, height and weight information. (It’s best to send us samples)

3. Should the mold be sent to your country, or leave the mold in our factory and we will help you produce the product.

4. Mold material requirements, cavity number requirements (you can tell us about the size of your injection molding machine)

5. Product material requirements and product quantity. (You can tell us about the use of the product and we can give you suggestions)

거래 과정:

금형 테스트:

금형이 완성되면 금형 테스트를 합니다. 보통 완료하는데 3~5일 정도 소요됩니다. 금형을 조립하고 기계의 압력 데이터를 조정한 후 생산을 시도해야 합니다. 정상적인 금형 제작 과정에서 문제가 있는지 확인하고 수정해야 합니다.

제품 포장

귀하의 필요에 따라 포장

1.By air ,it takes 3-7 days for delivery .The goods can be shipped by DHL ,Fedex ,UPS .

2. 바다로 배달 시간은 항구에 따라 다릅니다.

동남아시아 국가에는 약 5-12일이 소요됩니다.

중동 국가에는 약 18-25일이 소요됩니다.

유럽 국가에는 약 20-28 일이 소요됩니다.

미국 국가에는 약 28-35일이 소요됩니다.

호주에는 약 10-15일이 소요됩니다.

아프리카 국가에는 약 30-35일이 소요됩니다.

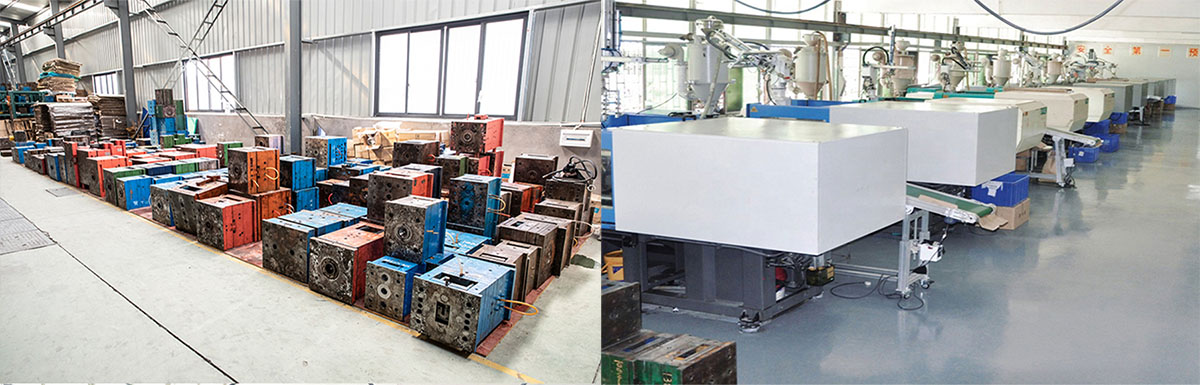

공장

비디오-1: (공장 비디오)

동영상-2: (사출 성형)

영상-3: (블로우 성형)

영상-4: (블로우 성형)

비디오-5: (롤 성형)

고객 만족은 우리의 가장 중요한 목표입니다. 우리는 고객과의 소통과 협력에 중점을 두고 항상 고객의 요구에 주의를 기울이고 빠른 응답과 고품질의 고객 서비스를 제공합니다. 우리의 사출 생산 금형 공장은 장기적인 관계를 구축하고 고객이 제품 구매 및 사용 중에 최고의 애프터 서비스를 받을 수 있도록 최선을 다하고 있으며 고객의 문제를 해결하기 위해 최선을 다할 것입니다.

FAQ

1. 우리는 누구인가?

We are based in Zhejiang, China, start from 2014,sell to North America(30.00%),Southern Europe(10.00%),Northern.

Europe(10.00%),Central America(10.00%),Western Europe(10.00%),Mid East(10.00%),Eastern Europe(10.00%),South America(10.00%). There are total about 51-100 people in our office.

2. 품질을 어떻게 보장할 수 있나요?

대량 생산 전 항상 사전 제작 샘플입니다.

항상 배송 전에 최종 검사를 수행합니다.

3. 우리에게서 무엇을 구입할 수 있나요?

금형, 플라스틱 제품, 금속 제품, 치과 제품, CNC 가공.

4. 왜 다른 공급업체가 아닌 우리에게서 구매해야 합니까?

닝보 P&M 플라스틱 금속 제품 유한 회사 우리는 모든 종류의 3D 디자인, 3D 인쇄 및 플라스틱 금속 금형 공구 및 제품을 메인으로 사용합니다. 우리는 우리 자신의 엔지니어와 공장을 가지고 있습니다. 원스톱 공급:3D 디자인 - 3D 프린팅 - 금형 제작 - 플라스틱 사출.

5. 어떤 서비스를 제공할 수 있나요?

허용되는 배송 조건: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

허용되는 결제 통화:USD,EUR;

허용되는 지불 유형: T/T, L/C, PayPal, 서부 동맹, 에스크로;

구사 가능한 언어: 영어, 중국어, 스페인어, 프랑스어, 러시아어.

6. 귀하의 서비스의 특징은 무엇입니까?

1. 당사 제품이나 가격에 관한 문의사항은 24시간 이내에 답변해 드립니다.

2. Welltrained and experienced staffs to answer all your enquiries in fluent English.

3. 신청 또는 판매 기간 중 문제 해결을 위한 지원을 제공합니다.

4. 동일한 품질을 기반으로 한 경쟁력 있는 가격.

5. 대량 생산 품질과 동일한 샘플 품질을 보장합니다.