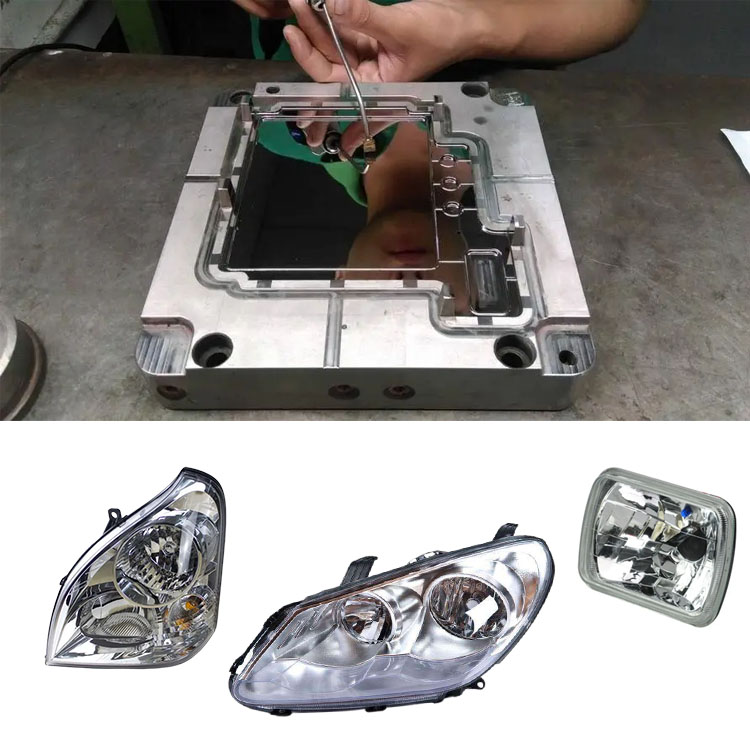

PC 렌즈 주입 금형 공정

2025-08-01

PC (폴리 카보네이트) 렌즈 사출 금형 기술은 매우 엄격한 금형 설계, 재료 선택 및 공정 제어가 필요한 고정밀 광학 제품 성형 공정입니다. 다음은 주요 프로세스 지점입니다.

1. 금형 설계 키 포인트

재료 선택

곰팡이 강철은 경도가 높은 경도와 높은 내마모성 (예 : S136, H13 등)이 필요하며, 경질 투과율에 영향을 미치는 표면 결함을 피하기 위해 Ra ≤ 0.01μm까지 광택이 나는 거울이 필요합니다.

크롬 도금 또는 니켈-인 코팅은 내식성 및 곰팡이 방출을 향상시킬 수 있습니다.

러너 및 게이트 디자인

핫 러너 시스템은 차가운 재료 및 전단 열로 인한 재료 분해를 최소화하기 위해 선호됩니다.

게이팅 위치는 용접 자국과 흐름 라인을 피하기 위해 광학 영역 (일반적으로 팬 모양 또는 포인트 게이트 사용)에서 멀리 떨어져 있어야합니다.

냉각 시스템

균일 한 레이아웃을 사용하고 (적합성 냉각 채널이 최적입니다) ± 1 ° C 내의 온도 차이를 제어하여 뒤틀림 또는 응력을 유발할 수있는 고르지 못한 수축을 방지하십시오.

환기 디자인

갇힌 공기가 거품이나 연소를 일으키지 않도록 홈 홈이 0.01-0.02mm이어야합니다.

2. 분사 성형 공정 매개 변수

건조

PC는 120 ℃에서 4-6 시간 동안 건조해야하며, 수분 함량은 ≤0.02%이며 가수 분해 및 손상을 방지합니다.

용융 온도

280-320 ° C (PC 등급에 따라 조정). 온도가 높을수록 분해가 발생할 수 있지만 온도가 낮 으면 유동성이 떨어질 수 있습니다.

주입 압력 및 속도

다단계 주입과 결합 된 중간 고압 (80-120 MPa) : 고속 충전물은 콜드 슬러그를 방지하는 반면, 끝에서의 속도가 감소하면 내부 응력이 줄어 듭니다.

잡고 냉각

유지 압력은 주입 압력의 50-70%이며, 유지 시간은 벽 두께 (보통 10-30 초)에 따라 조정됩니다.

냉각 시간은 충분한 경화를 보장하기 위해 사이클의 50% 이상을 차지해야합니다.

곰팡이 온도 제어

곰팡이 온도는 80-110 ° C입니다. 온도가 높을수록 곰팡이 고착이 발생할 수 있지만 온도가 낮 으면 표면이 거칠어 질 수 있습니다.

3. 후 처리 및 검사

가열 냉각

내부 응력을 제거하고 치수 안정성을 향상시키기 위해 110-130 ° C에서 2-4 시간 동안 어닐링하십시오.

표면 코팅

하드 코팅 (예 : Sio₂)은 마모 내성을 향상시키는 반면 반사 반사 코팅은 광학 성능을 향상시킵니다.

품질 검사

광학 특성 : 투과율 (≥90%), 굴절률 및 ABBE 수.

기계적 특성 : 충격 저항 (PC의 일반적인 값 : ≥60 kJ/m²), 경도.

결함 검사 : 거품, 줄무늬 및 불순물 (100% 검사).

4. 일반적인 문제와 솔루션

표면은 줄무늬 : 수분 또는 분해; 용융 온도를 엄격하게 건조하고 낮추는 것이 좋습니다.

거품 : 통풍이 불량하거나 보유 압력이 불충분합니다. 환기를 최적화하고 홀딩 압력을 높이십시오.

워프 : 고르지 않은 냉각 또는 응력 농도; 곰팡이 온도를 조정하고 게이트 위치를 최적화하십시오.

광학 왜곡 : 곰팡이 연마가 충분하지 않거나 불균일 한 수축; 냉각 시스템을 다시 폴란시키고 향상시킵니다.

PC (폴리 카보네이트) 렌즈의 사출 성형 공정에는 정밀 금형 설계, 엄격한 공정 매개 변수 제어 및 후 처리가 포함되어 광학 특성 (예 : 투명성 및 굴절률) 및 기계적 특성 (예 : 충격 저항 및 마모 저항성)이 표준을 충족하도록합니다. 다음은 자세한 프로세스 흐름입니다.

1. 원료 전처리

건조

PC는 강한 흡혈 성이 있으며 4-6 시간 동안 120 ℃에서 건조해야하며 (입자 크기 및 습도에 따라 조정) 수분 함량은 ≤0.02%여야합니다.

제습 건조기를 사용하여 2 차 수분 흡수를 피하십시오 (권장 이슬점 ≤-40 ℃).

컬러 매칭 (선택 사항)

염색이 필요한 경우, 전달에 영향을 미치는 불순물을 피하기 위해 광 등급 마스터 배치를 사용해야합니다.

2. 주입 성형 단계

(1) 가소화를 녹입니다

온도 제어

배럴 세그먼트 가열 : 후면 섹션 (240-260 ℃) → 중간 섹션 (270-290 ℃) → 전면 섹션 (280-320 ℃)로 국부 과열 및 PC 분해를 피하십시오.

스크류 속도 ≤80 rpm 전단 열로 인한 분자 사슬 파손을 줄입니다.

(2) 주입 성형

다단계 주입

첫 번째 단계 : 고속 충전 (차가운 물질 방지), 주입 속도는 최대 속도의 50-80%입니다.

두 번째 단계 : 용접 마크와 내부 응력을 줄이기 위해 속도를 20-30%로 줄입니다.

압력 : 주입 압력 80-120mpa, 압력 40-60mpa (수축을 유지하기 위해).

곰팡이 온도 제어

곰팡이 온도 80-110 10, 오일 온도 컨트롤러 또는 고정밀 금형 온도 제어기를 사용하여 ± 1 ° 이내의 온도 차이.

(3) 압력과 냉각을 유지합니다

압력 시간을 유지합니다 : 10-30 초 (벽 두께에 따라 조정, 일반적으로 1mm 두께 ≈ 1 초로 추정 됨).

냉각 시간 : 렌즈가 완전히 경화되도록 총 사이클 (보통 20-60 초)의 50% 이상.

(4) 데 몰딩

미백이나 긁힘을 피하기 위해 배출 시스템 (공압 배출 또는 서보 배출기 등)이 안정적이어야합니다.

Demoulding 기울기는 ≥1 °이고 필요한 경우 릴리스 에이전트가 분무됩니다 (후속 코팅에는 영향을 미치지 않아야합니다).

3. 후 처리 프로세스

(1) 어닐링 치료

조건 : 110-130 ℃에서 2-4 시간 동안 오븐에서 어닐링하고 실온으로 천천히 식 힙니다.

목적 : 내부 응력을 제거하고 후속 변형 또는 광학 왜곡을 줄입니다.

(2) 표면 처리

하드 코팅 : 진공 코팅 (예 : Sio₂, Tin)을 통해 표면 경도 (최대 4 시간 이상)를 향상시킵니다.

반사 방지 코팅 : 다층 코팅 (MGF₂ 등)은 눈부심을 줄이고 광 투과율을 99%이상으로 증가시킵니다.

(3) 청소 및 검사

초음파 청소는 먼지가없는 워크샵 환경을 사용하여 릴리스 에이전트와 먼지를 제거합니다.

100% 전체 검사 : 투과율 (분광 광도계), 표면 결함 (자동 광학 검사 AOI), 치수 정확도 (3 차원 측정).