사출 금형에 대한 전기 방전 가공 (EDM)의 중요성

2025-09-26

전기 방전 가공 (EDM, "EDM 기계"로 약칭)은 "중요하지 않은"것이 아니라 사출 금형에 대해 "필수 불가능"입니다. 고정밀 및 고품질 금형을 제조하는 핵심 기술이며, 특히 고 심전도 강철 및 복잡한 기하학적 형태를 가공하는 데 비대화 할 수없는 이점이 있습니다.

전기 방전 가공이 없으면 현대식 정밀 분사 금형이 없을 것이라고 말할 수 있습니다.

다음은 주입 금형에 대한 전기 방전 가공의 중요성에 대한 자세한 정교화이며, 주로 몇 가지 핵심 측면으로 나뉩니다.

I. 전기 방전 가공은 어떤 핵심 문제를 해결합니까?

"부드러움은 경도를 극복합니다" - 높은 하급 재료를 처리합니다

배경 : 곰팡이의 공동은 일반적으로 높은하지 및 하이웨어 저항성 곰팡이 강 (예 : H13, S136 등)으로 만들어지며, 열처리 (담금질)를 통해 높은 경도 (HRC50 이상)를 달성합니다. 이러한 단단한 재료를 처리 할 때 기존의 밀링 도구는 급격히 마모되며 전혀 절단 할 수도 없습니다.

EDM : 전기 방전 가공의 장점은 펄스 배출에 의해 생성 된 고온을 사용하여 국부적으로 녹고 금속을 기화시키는 "비접촉"처리 방법입니다. 재료의 제거 용량은 경도와 관련이 아니라 용융점 및 열전도율과 관련이 있습니다. 따라서 켄칭 후 고열 강철을 쉽게 처리하고 처리 정확도를 보장 할 수 있습니다.

"Omnipresent" - 복잡한 기하학적 모양을 형성합니다

배경 : 주입 대상 제품은 일반적으로 CNC 밀링 머신에서 처리하기 어렵거나 불가능한 다양한 기하학적 기능을 포함합니다.

깊은 구멍과 좁은 홈 : 절단 도구의 길이와 직경이 제한되어 침투하거나 강성이 부족할 수 없습니다.

날카로운 모서리와 맑은 모서리 : 밀링 커터 자체는 원형이며 절대적인 직각 또는 내부 날카로운 모서리를 생성 할 수 없습니다.

미세한 질감 : 곰팡이 표면의 가죽 곡물, 물린 패턴 등.

깊은 갈비쪽 위치 : 도구의 길이 대 직경 비율이 너무 크면 스프링 백이 발생하기 쉬우 며 정확도를 보장 할 수 없습니다.

EDM의 장점 : 전극의 모양과 정확히 동일한 캐비티를 생성 할 수 있습니다. 전극을 제조 할 수있는 한 모양이 아무리 복잡하더라도 다이 스틸로 정확하게 복제 될 수 있습니다.

"우수성을위한 노력" - 매우 높은 표면 품질과 정밀도 달성

배경 : 금형의 표면 요구 사항은 매우 높습니다. 예를 들어, 투명한 부품에는 미러 마감이 필요하며 외관 부품에는 특정 텍스처가 필요합니다.

EDM의 장점 : 전기 매개 변수 (전류, 전압, 펄스 시간)를 정확하게 제어함으로써, 특히 미러 전기 방전 기술을 사용하여 VDI 18 (A1) 등급 이상의 미러 효과는 후속 연마 또는 연마 워크로드를 크게 줄이지 않고 다이 스틸에서 직접 처리 될 수 있습니다. 한편, 처리 정확도는 ± 0.002mm 이상에 도달 할 수 있습니다.

II. 곰팡이 제조에서 전기 방전 가공의 특정 응용 시나리오

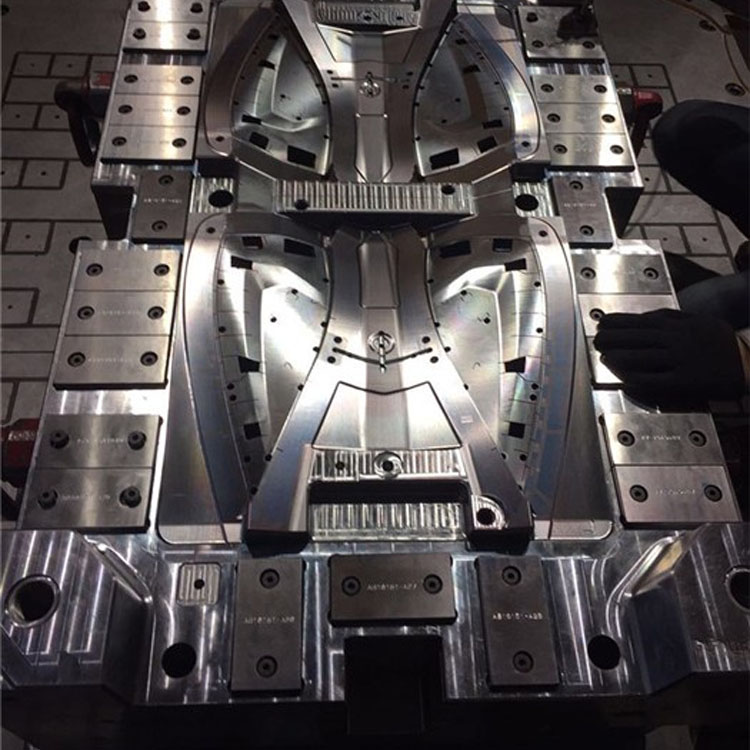

캐비티/코어 형성 : 이것은 가장 중요한 응용 프로그램입니다. 제품의 주요 윤곽, 특히 위에서 언급 한 복잡한 기능을 포함하는 부품을 처리하는 데 사용됩니다.

슬라이더 및 경사 상단의 가공 :이 움직이는 부분은 복잡한 모양이 있으며 높은 경도가 필요합니다. EDM은 선호되는 프로세스입니다.

텍스트 및 로고 처리 : 금형의 오목 또는 볼록한 문자는 일반적으로 EDM에 의해 에칭되며, 이는 명확하고 영구적입니다.

깊은 갈비뼈 가공 : 제품 강화에 사용되는 깊고 얇은 갈비뼈의 경우 EDM이 최선의 선택으로 치수를 보장하고 스트레스를 피할 수 있습니다.

곰팡이 유지 및 수정 : 이미 열처리를 겪은 금형의 경우, 용접 후 수정 또는 수리가 필요한 경우 EDM은 유일한 효과적인 수단입니다.

III. 전기 방전 가공의 유형 및 그 중요성

형성 기계 (공동 가공

원리 : 배출을 통해 공동을 "복사"하기 위해 생성물과 반대되는 사전 처리 된 구리 또는 흑연 전극을 사용하십시오.

중요성 : 복잡한 3 차원 곡선 표면 공동을 처리하는 핵심 수단입니다.

와이어 절단 (wedm

원리 : 이동 금속 와이어 (몰리브덴 와이어)는 2 차원 윤곽 절단을 수행하기 위해 전극으로 사용됩니다.

중요성

처리 삽입물 : 취약한 부품 또는 특수 재료에 대한 인서트를 정확하게 절단합니다.

펀치/전극 가공 : 기계 형성을위한 고정밀 전극을 준비합니다.

코너 청소 처리 : 공동의 명확한 절대 직각.

요약 : 전기 방전 가공의 핵심 값

특징 : 사출 금형의 중요성

경도로 제한되지 않음 : 정밀한 가공 전에 곰팡이가 열처리를 먼저 (서비스 수명과 안정성을 향상시키기 위해) 열처리 변형이 정확도에 미치는 영향을 피할 수 있습니다.

복잡한 형태를 복제 : 곰팡이가 제품 설계자가 요구하는 복잡한 외관과 구조를 달성 할 수 있도록하는 것은 제품 혁신에 대한 기술 보장입니다.

높은 정밀/미러 효과 : 사출 성형 제품의 치수 정확도, 어셈블리 성능 및 외관 품질 (광택, 질감)을 직접 결정합니다.

코너 청소 능력 : 특수 설계 요구 사항을 충족시키기 위해 절대적인 직각과 날카로운 모서리를 처리 할 수 있습니다.

결론 : 전기 방전 가공 및 CNC 밀링은 보완적이고 상호 강화됩니다. 현대의 곰팡이 제조 공정에서 CNC는 "거친"윤곽선과 대부분의 기하학적 형태의 빠른 제거를 담당하는 반면, EDM (Electrical Displenge Machining)은 CNC가 도달 할 수없는 세부 사항, 터프 너트 및 최종 표면 효과를 "정제"하는 것을 담당합니다. 하드 다이 스틸을 정확한 기능적 예술 작품으로 변형시키는 핵심 기술입니다.