사출 성형 공정 : 장난감, 쓰레기통 및 의료 용기를위한 사이클 및 장비

2025-04-16

주입 성형형성을 위해 폴리머의 고압 주입을 수반하는 공정이다. 이 과정의 다양한 단계는 간단하며 일반적으로 2 초에서 2 분까지 지속됩니다. 사출 성형주기는 클램핑, 주입, 냉각 및 방출의 네 가지 주요 단계로 구성됩니다.

클램핑 :

주입 공정을 시작하려면 주입 성형 기계에 부착 된 클램핑 장치를 사용하여 금형의 두 절반을 단단히 닫아야합니다. 클램핑 유닛이 반쪽을 눌러 주입 중에 단단한 밀봉을 보장함에 따라 재료가 주입됩니다. 클램핑 전력이 큰 더 큰 기계는 곰팡이를 닫고 고정하는 데 더 많은 시간이 필요할 수 있습니다.

주입:

플라스틱 펠렛은 호퍼를 통해 사출 성형 기계에 공급되며 주입 장치에 의해 금형을 향해 추진됩니다. 펠렛은 배럴 내의 열과 압력에 의해 녹아있다. '샷'으로 알려진 주사 된 재료의 양은 금형을 95%-99%로 채우는 것에 의해 결정됩니다. 플라스틱 흐름의 동적 특성으로 인해 정확한 주입 시간을 계산하는 것은 어려운 일입니다. 주입 시간은 주입 압력, 전력 및 샷 부피와 같은 요인에 따라 추정됩니다. 주입 압력은 일반적으로 35-140 MPa이며 기계의 유압 시스템에 의해 제어됩니다.

냉각:

냉각 단계 동안, 금형 내의 플라스틱은 금형 내부와 접촉하면 굳어지기 시작합니다. 플라스틱이 냉각되고 굳어짐에 따라 원하는 모양을 채택하여 공정 중에 약간 줄어 듭니다. 냉각 기간이 끝날 때까지 금형을 열 수 없습니다. 냉각 시간 추정은 부품의 벽 두께와 플라스틱의 열역학적 특성에 따라 다릅니다.

방출:

최종 단계는 방출 시스템을 사용하여 기계에서 부품을 배출하는 것입니다. 금형이 열리면 부품이 튀어 나와서 잠재적 인 수축 및 금형에 대한 접착력으로 인해 힘이 필요합니다. 방출 후, 다른 샷이 사이클을 새롭게 시작하기 위해 금형을 다시 닫을 수 있습니다.

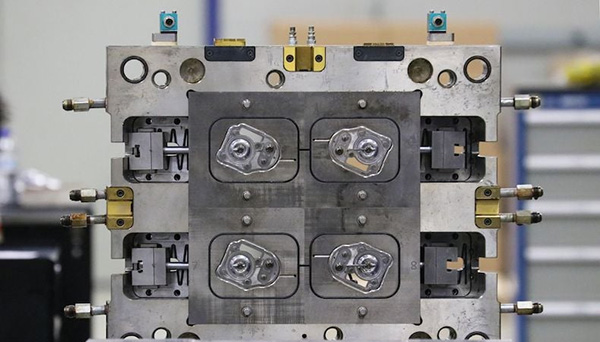

Mold Design은 최종 제품의 품질을 결정하는 데 중요한 역할을합니다. 곰팡이의 견고성, 내구성, 모양 및 크기는 사용 된 금형의 유형에 영향을받는 중요한 요소입니다. 금형 내의 적절한 중합체 흐름과 냉각을위한 효율적인 열 전달은 필수 설계 고려 사항입니다.

이 복잡한 과정은 성공을 보장하기 위해 숙련 된 감독이 필요합니다. 자동 플라스틱에서는 생산성과 안전성을 우선시합니다. 우리는 다양한 산업 전역에서 고품질 플라스틱 부품을 제공하기 위해 노력하고 있습니다.주입 성형. 주입 성형 요구에 대해 APL에 연락하여 요구 사항에 대한 자세한 토론을하고 경쟁력있는 견적을 받으십시오.